近年来,政府对环境工业的要求越来越严格,相继出台了各种规范和条例。在环境工业中,危险废物焚烧处置由于自身的特点,其处理过程工艺流程技术要求极高,需要化学工程、燃烧工艺、自动化技术和信息技术的密切配合。危险废物中含有大量的有机物及氮、硫、磷、卤素等元素,在焚烧过程中将产生二恶英、粉尘和SO2、HC1、HF、NO、NO2等酸性气体,为了在烟气排放前去除这些有毒气体,进行烟气净化处理,必须保证整个处置过程特别是焚烧过程中满足特定的工艺条件。因此,危险废物焚烧不仅需要可靠的工艺保证,而且需要高性能的自动控制系统保证生产设备安全、可靠、高效运行。自动化技术已成为现代工业不可分割的一部分,它为生产过程的正常高效运行提供了有力的保障。

DCS系统控制焚烧线设备的运行,操作员在中控室通过上位计算机进行远程操作,焚烧处理过程的工艺参数由DCS系统监视,运行数据通过控制计算机显示并记录,便于操作员观测焚烧线的运行。DCS系统具有和厂级计算机管理系统通讯的功能,焚烧车间和全厂总控制室可进行数据交换,焚烧车间设备运行管理数据报表可上传至全厂总控制室。

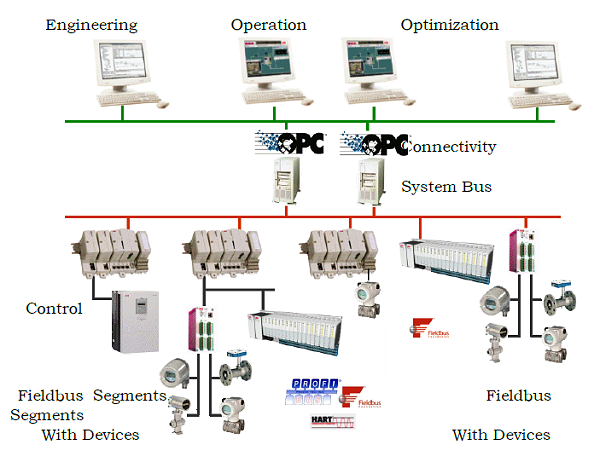

控制系统由上位控制计算机、系统组态程序、DCS系统控制器、I/O模件、现场一次仪表、控制阀、分系统PLC(Programmable Logic Controller)、变频器、二次显示仪表、现场总线等组成。系统设上位计算机3台(数量可根据用户需求增加或减少),其中2台系统操作员站、1台工程师/操作员站,操作人员在焚烧控制室内通过操作站系统进行监视和控制操作。操作人员在焚烧控制室内通过键盘和鼠标对系统进行监视和控制操作。除在操作台上设置重要设备的紧急操作按钮外,控制室不设其它常规仪控表盘。

根据工艺设计要求,焚烧线前部、中部、尾部及辅助车间均设有工艺测点,现场设一次仪表进行监测,主要有热电阻、热电偶、压力变送器、液位传感器、流量传感器等。一次仪表将测量信号转换为标准电信号反馈到DCS系统模拟输入接口,DCS系统对信号进行模-数转换处理,参与系统的监控。

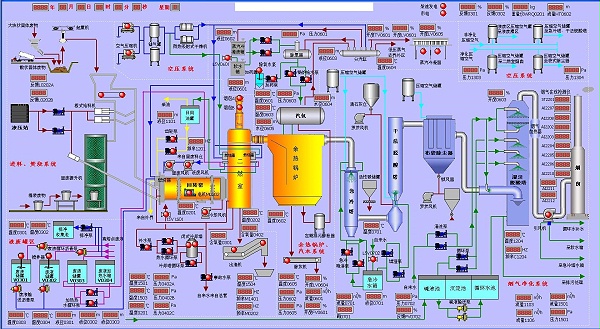

DCS系统控制总站通过总线实现通讯,系统通过监控现场控制各子站(上料系统控制子站、组合燃烧系统控制子站、脱酸系统控制子站、除尘系统控制子站、锅炉清灰系统控制子站等)实现对焚烧线各分系统的远程监控。任何一个控制子站在DCS组态界面上都有独立的显示窗窗口,可方便的调开其中任何一个窗口对其各项工作参数进行设置和调整,分析和修正错误。对焚烧线主要工况参数偏离正常运行范围进行报警。

焚烧处理线控制系统具有数据采集DAS、模拟量控制MCS、顺序控制SCS、紧急停车控制ESD等主要功能,可以满足各种运行工况的要求,确保焚烧系统安全、高效运行。

数据采集(DAS): DCS系统设计有监测焚烧线设备运行的状态包括每台设备运行、停止、故障、备妥等信号、电动机的转速(变频调速),DCS系统还监测焚烧线运行的工艺数据,DCS系统的数据采集通过I/O模件接口或通讯接口实现。监测信号经系统处理后作为现场采样数据参与DCS系统监视及控制,现场采集信号可在DCS系统控制计算机上显示并记录。

数据显示:为了便于中控室操作员观察焚烧线运行的状态,现场采样数据在中控室计算机上显示,包括工艺流程图显示、操作显示、成组显示、棒状图显示、趋势显示、报警显示等。显示分为数字、图形或曲线等形式,便于观测。

记录及打印:DCS系统运行数据可自动的实时记录,数据记录功能可由程序或运行人员指令控制, 数据库中所具有的所有过程点可以记录。其记录可分为定期记录、运行人员操作记录、事件顺序记录(SOE)、设备运行记录等形式。所有记录使用可编辑的标题, 而不是预先打印的形式。按用户指定的格式, 确定所有记录的标题。记录功能可由程序指令或运行人员指令控制, 数据库中所具有的所有过程点可以记录。

历史数据的存储和检索:在DCS系统中,历史数据以文件形式存储在硬盘内,以备日后查询。在本系统中历史数据通过历史趋势图来实现,历史趋势曲线时间轴可任意放大或缩小,便于操作员查询过去的某一时段或时刻的运行数据,历史数据能存储2560过程点。

模拟量控制(MCS):在焚烧线自动运行的状态下,很多设备需要根据系统运行的工况调节自身的运行状态,引风风量调节、锅炉水位的调节、急冷塔喷水流量的调节、板式给料机进料量的调节、废液预热温度的调节等等,设计有可调节的执行元件。

DCS系统根据焚烧线运行的实际工况,现场反馈的二燃室负压或急冷塔出口温度等,控制程序根据反馈数值自动计算出各调节量的应当的控制值,通过系统模拟输出通道输出标准电信号驱动执行元件,调节风量、水流量或给料量等,从而达到系统控制的目的。模拟量控制程序采用PID控制或模糊控制方法,提高控制精度。

对于锅炉水位控制或急冷塔喷水流量控制,除设计DCS系统自动控制外,还可手动调节,手动/自动控制可随时选择,在DCS的控制输出回路中串入后备手操器。在某些情况下,操作人员可以将以上控制转为手动调节,由操作人员根据监测数据人工调节,这种设计方法在设备调试或运行过程中,给操作带来较高的便利性。手动/自动转换可实现平稳过渡,在转换过程瞬间,输出的给定量总是先由转换前的数值逐渐过渡到转换后的数值,避免了控制的不稳定性。

顺序控制系统(SCS):顺序控制系统控制焚烧线设备的运行联锁及故障联锁,设计的目的是在故障状态下保证相关设备的安全停车,再者就是防止在焚烧线运行过程中操作人员的误操作,同时提高自动化控制程度,减化操作人员在工艺启、停时的常规操作。运行人员在计算机人机界面上通过键盘或鼠标进行手动操作,在满足安全的情况下修改顺序或跳步。

SCS系统根据工艺条件分为几个子控系统,每个子控系统内设备的状态、启动许可条件、操作顺序和运行方式均能在计算机组态画面显示。在计算机组态画面中以图形或文字方式提供操作指导,供操作员手动操作时参考。计算机根据设备运行状态变化,在流程画面上相应的改变该设备的颜色。

操作人员可用键盘或鼠标操作每一个被控制对象如风机、水泵、电控阀门等对象。手动操作有组别和权限设置,不是该组成员或未经授权的操作人员操作无效果;每个操作均有确认过程,以防止运行人员误操作。

顺序控制系统在控制中设定优先级别,设备的联锁、保护指令具有优先级;手动指令比自动指令优先,保证在紧急工况下操作人员的快速操作。

紧急停车控制(ESD):在焚烧处理线系统控制程序中,单独设计紧急停车控制程序,对焚烧处理线生产装置或不采取措施将继续恶化的状态进行相应的保护,使生产装置进入一个预定义的安全停车工况,从而使危险降低到可以接受的程度,以保证人员、设备、生产和装置的安全。

紧急停车控制是由系统程序自动控制进行的,在焚烧处理线运行的过程中,DCS系统自动监测及分析焚烧处理线的运行工况,一旦发现到危险情况,系统在输出报警提示的同时,自动按照焚烧线相关工艺保护停车。ESD控制技术的引入,确保了焚烧处理线运行的安全性。